Zváranie koľajníc elektrickým odporom

24.3.2021 8:00 František Smatana

V tomto historickom príspevku vám priblížim zváranie koľajnic elektrickým odporom (alebo ako sa u nás sľendžovo hovorí flash butt welding) tak, ako som ho zažil pri realizácii metra v Dubaji v r. 2007. Zostalo mi totiž v zásobníku zopár rozpracovaných článkov, na ktoré predtým nebol čas a/alebo chuť dopísať. A keďže teraz je oboje, tak ich môžem predložiť čitateľom.

Materiál

Pre depo i hlavnú trať sme v Dubaji dostali koľajnice UIC 54 E1, s hmotnosťou 54,77 kg/bm, a zvárali sme ich podľa rozpisu do maximálne 200 m dlhých koľajnicových pásov. Pre hlavnú trať sa používali dva druhy koľajníc, normálne (plain carbon) aj tvrdené (head hardened), pre depo len normálne:

- normálne (N) = grade 260 s tvrdosťou (HBW) 260~300

- tvrdené (HH) = grade 350 s tvrdosťou hlavy (HBW) 350~390

Napr. pre VRT na Taiwane bol použitý iný typ (japonské JIS-60), podstata (2 druhy koľajníc) bola totožná.

Mechanizácia

Pre samotné zváranie sme mali k dispozícii odporovú zváračku od firmy Paton, model K900-MOB-1. Pekne ‘zabalená’ v kontainery, teda ‘prevozná’, vhodná aj na zváranie v tuneloch, zváraci proces riadený počítačom, energiu dodával diesel generátor, servisného technika pre prvotné nastavenie nám robil Ukrajinec Viktor.

Testovanie skončilo. Pohľad na kontajner zváračky 2.2007 © F. Smatana

Pre skúšky zvarov naša realizačná firma (Chan Chun, pozdravujem na Taiwan) vlastnila tiež lámačku koľajníc (neviem, kto ich presvedčil, že taký drahý stroj železničná stavebná firma potrebuje). Geometriu sme kontrolovali sami, a všetky ostatné skúšky boli robené v miestnych laboratóriách, presnejšie v Abu Dhabi, ev. miestnymi firmami.

Postup

Postup prác som musel vopred napísať (ako realizačná firma), a to do posledného možného detailu. Súčasťou bol aj dokument venovaný kvalite, jej zabezpečeniu, testom a kontrolám. Vlastne sa jednalo o taký ”malý” predpis. Pretože UAE žiadne železničné normy nemali. A s vlastnými prácami sme mohli začať až po jeho pripomienkovaní a odsúhlasení Investorom.

Popísané boli nasledujúce čiastkové činnosti:

Plán pre zváranie a zváraciu základňu -> spracovanie a odoslanie písomneho pracovného postupu zvárania -> príprava zváracej základne (priestor, mechanizácia, prípojky, dovoz a skládka koľajníc, …) -> predvýrobné testovacie zvary (postup, testy, …) -> zváranie a testovanie -> uskladnenie dlhých koľajnicových pásov.

Brúsenie testovacieho zvaru. 1.2007 © F. Smatana

Predvýrobné zvary

Testovacie zvary mali za úlohu preukázať jednak schopnosť zváračov a strojov realizovať zvary tak, aby zodpovedali požiadavkám, jednak ich následným detailným testovaním sa pozrieť dovnútra samotných zvarov.

Pre každé depo (boli 2) sme mali len jedny testy, pretože sa zváracia základňa nepremiestňovala. Pre hlavnú trať boli predpísané 2 druhy testovacích zvarov; jeden ‘hlavný’ (pred prvým zváraním v trati) a niekoľko ‘obyčajných’ (po každom jednom presune zváracej základne na nové miesto zvárania). Každé jedno testovacie zváranie bolo zakončené spracovaním správy a jej odoslaním na odsúhlasenie Investorovi.

V písomnom postupe bolo uvedené, koľko testovacích zvarov musí byť realizovaných a ako budú testované. Konkrétne bolo predpísaných 6 zvarov pre rôzne kombinácie normálnych (N) a tvrdených (HH) koľajníc:

- zvar dvoch N koľajníc (vzorky F-NN-1 and F-NN-2)

- zvar koľajníc N a HH (vzorky F-NH-1 and F-NH-2)

- zvar dvoch HH koľajníc (vzorky F-HH-1 and F-HH-2)

Inak sa mi páčilo, že pre tie testovania sme museli rozrezať vzorky po dĺžke. Čo som nevidel nikdy predtým ani potom.

“Hlavné” testovanie

|

Kombinácia materiálov |

číslo vzorky |

VI |

GI |

UT |

MT |

MA |

MI |

HT |

BT |

|

N + N |

F-NN-1 |

О |

О |

О |

О |

--- |

--- |

--- |

О |

|

F-NN-2 |

О |

О |

О |

О |

О |

О |

О |

--- |

|

|

N + HH |

F-NH-1 |

О |

О |

О |

О |

--- |

--- |

--- |

О |

|

F-NH-2 |

О |

О |

О |

О |

О |

О |

О |

--- |

|

|

HH + HH |

F-HH-1 |

О |

О |

О |

О |

--- |

--- |

--- |

О |

|

F-HH-2 |

О |

О |

О |

О |

О |

О |

О |

--- |

Pozn:

VI – vizuálna kontrola (visual inspection)

GI – geometrická kontrola (geometrical inspection)

UT – test ultrazvukom (ultrasonic test)

MT – test magnetický (magnetic-particle test)

MA – makroštruktúra (macro examination)

MI – mikroštruktúra (micro examination)

HT – skúška tvrdosti (hardness test)

BT – lámanie (bending test)

FG – geometria päty koľajnice (rail foot geometry)

(p.s. ospravedlňujem sa za neodborný preklad.)

“Obyčajné” testovanie

|

Kombinácia materiálov |

číslo vzorky |

VI |

GI |

FG |

UT |

MT |

BT |

|

N + N |

F-NN-1 |

О |

О |

О |

О |

О |

О |

|

F-NN-2 |

О |

О |

О |

О |

О |

--- |

|

|

N + HH |

F-NH-1 |

О |

О |

О |

О |

О |

О |

|

F-NH-2 |

О |

О |

О |

О |

О |

--- |

|

|

HH + HH |

F-HH-1 |

О |

О |

О |

О |

О |

О |

|

F-HH-2 |

О |

О |

О |

О |

О |

--- |

Výrobné zvary

Po odsúhlasení priebehu a výsledkov predvýrobného zvárania sa mohlo prikročiť k ‚bežnej’ práci. Menšie komplikácie boli len pri pri zváraní v trati (teda na estakáde), pretože koľajnice sa museli z hlavnej skládky (v časti Jebel Ali) previezť autami pod estakádu a vyloziť na medziskládku na ňom. Pretože kapacita medziskládky bola obmedzená, musela sa táto činnost pravidelne opakovať.

Vykladanie koľajníc na estakádu hlavnej trate. 7.2007 © F. Smatana

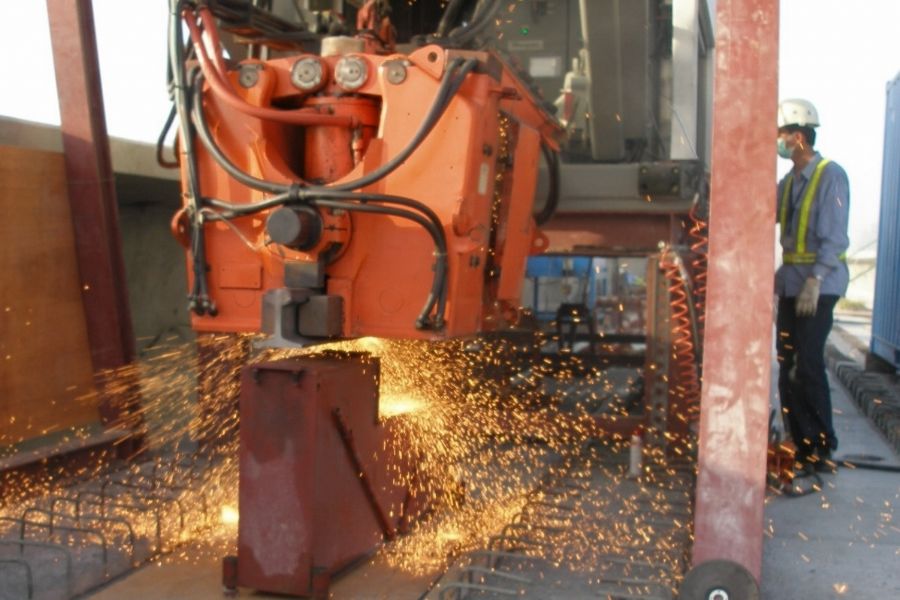

Samotné zváranie opisovať nebudem, z priložených fotiek je vidieť všetko dôležité. Spomeniem len jednu činnosť, a to úpravu tvrdených (HH) koľajníc po zváraní, kde čitateľov odkážem na môj starší článok o PWHT.

Všetky zvary museli byť označené spôsobom predpísaným v postupe.

Pre hlavnú trať sa predpokladalo vykonať okolo 9000 zvarov, pre depo Jebel Ali 750 a pre depo Rashidiya 1200 zvarov, s priemerným denným výkonom 30~40 zvarov.

Kontrola zvarov bola robená podľa nasledujúceho článku v špecifikácii:

- vizuálna kontrola … 100 % zvarov

- geometricka kontrola … 100 %

- UT … 100 %

- MPT … 100 %

- Roentgen … 10 %

Úvodná snímka: Zváračka zvára. Ja fotím. 7.2007 © F. Smatana

Galéria

Súvisiace odkazy

- Čo znamená PWHT, 19.3.2012 8:00

- Metro v Dubai, 1.9.2009 8:00